| Как спланировать складские зоны |

|

Площади на товарных складах обычно

делят на помещения основного производственного назначения и вспомогательные. Первые

служат для выполнения основных технологических операций, в том числе для хранения

товаров, экспедиции и переработки. Вспомогательные помещения предназначены для

хранения тары, размещения инженерных устройств и коммуникаций, а также различных

служб и иных целей. При составлении проекта склада полезно знать функции, которые

несут различные зоны, уметь оптимизировать их параметры и место расположения,

определять эффективность работы.

Требования к планировке

складских помещений

Условно

пространство склада можно разделить на две основные части: площади, непосредственно

используемые для хранения товара, и площади, не используемые для хранения. При

планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции

не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения

эффективных способов размещения и укладки единиц хранения, использования складского

оборудования и условия для полной сохранности товара. Такой принцип внутренней

планировки зон склада позволяет поддерживать поточность и непрерывность складского

технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных

машин и механизмов необходимо стремиться организовать единое пространство склада, без

перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим

вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м).

Эффективность использования складского объема во многом зависит также от высоты

складирования, которая должна учитывать размеры транспортных единиц и максимально

приближаться к технологической высоте склада.

На планировку и структуру помещений склада существенным

образом влияет само содержание технологического процесса. На стадии проектирования

устанавливают состав помещений склада, пропорции между отдельными помещениями и их

взаимное расположение. Рассмотрим планировку товарного склада общего пользования как

наиболее распространенного вида склада.

Характеристика основных

складских зон

Для выполнения технологических

операций по приемке, хранению и отправке продукции покупателям на складах выделяют

следующие основные зоны:

·

зона разгрузки транспортных средств, которая может располагаться как

внутри, так и вне помещения;

· экспедиция приемки товара, в том числе с

операциями по приемке продукции по количеству и качеству;

· основная зона

хранения;

·

зона комплектования заказов;

· экспедиция отправки товара;

· зона погрузки

транспортных средств, которая располагается вне зоны хранения и

комплектования.

Перечисленные операционные зоны склада должны быть связаны между собой

проходами и проездами.

Зона разгрузки транспортных средств должна примыкать к экспедиции приемки

товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции

отводится основная часть площадей. Она состоит из территории, занятой единицами

хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования

заказов. Эту зону в свою очередь следует располагать рядом с экспедицией по отправке

единиц хранения.

Зона

разгрузки товара (на схеме – железнодорожная рампа) используется для механизированной

и ручной разгрузки транспортных средств, а также для выемки товара из транспортной

тары, приемки по количеству и кратковременного хранения до момента передачи в

экспедицию приемки товара.

Экспедиция приемки товара (может размещаться в отдельном помещении склада)

служит для приемки товара по количеству и качеству, ведения учета прибывшего товара,

его временного хранения до передачи в зону основного хранения склада.

На участке подготовки товара к

хранению (размещается в зоне приемки товара или в основном помещении склада)

происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции

приемки товара и/ или с участка разгрузки.

В зоне хранения (главная часть основного помещения склада)

выполняют операции по хранению товара.

В зоне комплектования (может размещаться в основном помещении

склада) осуществляется формирование единиц транспортировки потребителям, содержащих

подобранный в соответствии с заказами необходимый ассортимент товара.

Экспедиция отправки используется

для приемки товара экспедитором (получателем товарной партии), а также для

кратковременного хранения подготовленных к отправке грузовых единиц.

В зоне погрузки происходит ручная и/ или

механизированная загрузка транспортных средств.

Определение основных параметров

склада

Общая площадь

склада:

Sобщ = Sпол + Sвсп +

Sпр + Sкомпл + Sсл + Sпэ + Sоэ ,

где Sпол

– полезная площадь, т. е. площадь, занятая непосредственно под хранимой продукцией

(стеллажами, штабелями и другими приспособлениями для хранения продукции),

м2;

Sвсп – вспомогательная (оперативная) площадь, т. е. площадь,

занятая проездами и проходами, м2;

Sпр – площадь участка приемки,

м2;

Sкомпл – площадь участка комплектования, м2;

Sсл – площадь

рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест

складских работников, м2;

Sпэ

– площадь приемочной экспедиции,

м2;

Sоэ – площадь отправочной экспедиции, м2.

При

приближенных расчетах общую площадь склада Sобщ, м2, можно определять в зависимости

от полезной площади Sпол через коэффициент использования:

Sобщ = Sпол /a ,

где a – коэффициент использования площади склада (удельный

вес полезной площади склада); в зависимости от вида хранимого товара находится в

пределах 0,3...0,6.

Полезная площадь склада:

Sпол = Qmax /qдоп ,

где Qmax – максимальная величина установленного запаса

продукции на складе, т;

qдоп – допустимая нагрузка на 1

м2 площади пола склада, т/м2.

Общая формула для расчета

полезной площади склада имеет вид:

Sгр = QЗКн /(254СvКигоН),

где

Q – прогноз годового товарооборота, руб./год;

З – прогноз

величины запасов продукции, количество дней оборота;

Величины Q и З определяют на основе прогнозных

расчетов.

Кн – коэффициент неравномерности загрузки склада; определяется

как отношение грузооборота наиболее напряженного месяца к среднемесячному

грузообороту склада. В проектных расчетах Кн принимают равным

1,1...1,3;

254 – число рабочих дней в году;

Сv –

примерная стоимость 1 м3 упакованной продукции, хранимой на складе, руб./м3; может

быть определена на основе стоимости грузовой единицы и ее массы брутто. Массу 1 м3

хранимой на складе продукции можно определить посредством выборочных замеров,

проводимых сотрудниками склада;

Киго

– коэффициент использования грузового

объема склада, характеризует плотность и высоту укладки товара (технологический смысл

коэффициента использования грузового объема склада Киго заключается

в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимой

продукцией. Практика показывает, что в случае хранения продукции на поддонах

Киго = 0,64, при хранении продукции без поддонов Киго =

0,67);

Киго = Vпол /(SобН);

Vпол – объем

продукции в упаковке, который может быть уложен на данном оборудовании по всей его

высоте, м3;

Sоб – площадь, которую занимает проекция внешних контуров

несущего оборудования на горизонтальную плоскость, м2;

Н – высота

укладки продукции, м.

Для продукции, хранящейся в

ячейках, полезная площадь склада определяется через необходимое число ячеек и

стеллажей по формуле:

Sпол =

SстNст ,

где Sст – площадь, занятая

под один стеллаж, м2;

Nст – число стеллажей.

Полезную площадь склада Sпол при неравномерном поступлении продукции на

склад рассчитывают по формуле минимума суммарных затрат:

SрезS1 + 365РkS2 – min,

где Sрез – резервная площадь, м2;

S1 – затраты

на содержание 1 м2 резервной площади, руб./м2;

Рk – вероятность отказа в

приемке продукции;

S2 – потери за каждый день отказа в приемке продукции,

руб.;

365 – число дней в году.

Площади участков приемки и комплектования

Эти площади рассчитывают на основании укрупненных показателей расчетных

нагрузок на 1 м2 площади на участках приемки и комплектования. В общем случае в

проектных расчетах исходят из необходимости размещения на каждом квадратном метре

участков приемки и комплектования 1 м3 продукции.

Необходимую длину фронта погрузочно-разгрузочных работ (длина автомобильной

и железнодорожной рамп) рассчитывают так:

Lфр = nl + (n – 1)li ,

где

n – число транспортных единиц, одновременно подаваемых к

складу;

l – длина транспортной единицы, м;

li –

расстояние между транспортными средствами, м.

Площадь зон приемки и комплектования товаров, м2, определяют

как:

Sпр = QгKнA2tпр

/(365qдоп·100) + Sв ;

Sкомпл = QгKнA3tкм /(254qдоп·100),

где Qг – годовое поступление продукции,

т;

Kн – коэффициент неравномерности поступления продукции на

склад, Kн = 1,2...1,5;

A2 – доля продукции, проходящей через участок приемки склада,

%;

tпр – число дней нахождения продукции на участке

приемки;

254 – число рабочих дней в году;

365 – число

дней в году;

qдоп – расчетная нагрузка на 1 м2 площади, принимается равной

0,25 средней нагрузки на 1 м2 площади склада, т/м2;

Sв – площадь,

необходимая для взвешивания, сортировки и т. д., м2; Sв<> = 5...10

м2;

A3 – доля продукции, подлежащей комплектованию на складе,

%;

tкм – число дней нахождения продукции на участке

комплектования;

На складах

с большим объемом работ зоны экспедиций приемки и отправки товара устраивают

отдельно, а с малым объемом работ – вместе. Размер отпускной площадки рассчитывается

аналогичным образом. При расчетах следует изначально заложить некоторый излишек

площади на участке приемки, так как со временем на складе, как правило, появляется

необходимость в более интенсивной обработке поступающей продукции. Минимальная

площадь зоны приемки должна размещать такое количество продукции, какое может прибыть

в течение нерабочих дней.

Минимальный

размер площади приемочной экспедиции

Sпэ= QгtпэKн /(365qэ),

где

Qг – годовое поступление продукции, т;

tпэ – число

дней, в течение которых продукция будет находиться в приемочной

экспедиции;

Kн – коэффициент неравномерности поступления продукции на

склад, Kн = 1,2...1,5;

qэ – укрупненный показатель расчетных нагрузок на 1 м2 в

экспедиционных помещениях, т/м2.

Минимальная площадь отправочной экспедиции должна позволить выполнять

работы по комплектованию и хранению усредненного количества отгрузочных партий. Ее

определяют как:

Sоэ = QгtоэKн

/(254qэ),

где tоэ – число дней, в

течение которых продукция будет находиться в отправочной

экспедиции.

Размеры проходов и

проездов в складских помещениях определяют в зависимости от габаритов хранимой

продукции и подъемно-транспортных средств, а также размеров грузооборота. Если ширина

рабочего коридора машин, работающих между стеллажами, равна ширине стеллажного

оборудования, то площадь проходов и проездов будет равна грузовой площади. Ширина

проезда, см,

A = 2B +

3C,

где B – ширина

транспортного средства, см;

C – ширина зазоров между самими транспортными средствами и

между ними и стеллажами по обе стороны проезда (принимается равной 15...20

см).

В абсолютных величинах ширина

главных проездов (проходов) принимается от 1,5 до 4,5 м, ширина боковых проездов

(проходов) – от 0,7 до 1,5 м. Высота складских помещений от уровня пола до затяжки

ферм или стропил обычно составляет от 3,5 до 5,5 м в многоэтажных строениях и до 18 м

– в одноэтажных.

Расчет вспомогательной

площади

Площадь служебного помещения склада

рассчитывается в зависимости от числа работающих. При штате склада до трех работников

площадь конторы определяется исходя из того, что на каждого человека приходится по 5

м2; от 3 до 5 человек – по 4 м2; при штате более пяти работников – по 3,25 м2.

Рабочее место заведующего складом (площадь 12 м2) рекомендуется расположить вблизи

участка комплектования так, чтобы была возможность максимального обзора складского

помещения. Если на складе планируется проверять качество хранящейся продукции, то

рабочие места отвечающего за это персонала рекомендуется оборудовать вблизи участка

приемки, но в стороне от основных грузопотоков.

Потребность в стеллажном оборудовании

Nст = Nт /Vст ,

где Nт – количество продукции, подлежащей хранению в

стеллажах, м3;

Vст – вместимость одного стеллажа, м3.

Вместимость склада

E = Fс qm ,

где Fс –

площадь, используемая под непосредственное складирование груза,

м2;

qm – удельная нагрузка, т/м2.

Вместимость оборудования для хранения

продукции (ячейки, стеллажи, штабеля и т. п.), т, вычисляется как:

qоб = Vобgb,

где Vоб – геометрический объем соответствующего оборудования,

м3;

g – удельный вес материала или изделия,

т/м3;

b – коэффициент заполнения объема (плотность

укладки).

Показатели эффективности использования складской

площади и объема

Эти показатели позволяют

определить, насколько эффективно используется складское пространство при применении

конкретных видов складского оборудования.

Коэффициент полезно используемой площади

Ks = Sпол /Sо.с. ,

где Sпол – полезная площадь склада, м2;

Sо.с. – общая

площадь склада, м2.

Этот параметр в

зависимости от типа складского помещения, его планировки, используемого оборудования

и других факторов может иметь значение от 0,25 до 0,6. Чем больше эти цифры, тем

эффективнее используются складские площади. Эффективность использования вместимости

склада можно определить путем расчета коэффициента использования полезного объема

склада Ks. В зависимости от способа хранения товаров и характера груза этот

показатель может принимать значения от 0,3 до 0,5 и вычисляется как отношение объема

стеллажей и штабелей с товарами к общему складскому объему:

Ks = Vпол /Vо.с. = Sполhскл

/(Sо.с.hо.с.),

где Vпол – часть объема

склада, занимаемая оборудованием, на котором хранится продукция,

м3;

Sпол – полезная площадь склада, м2;

Vо.с. – общий

объем склада, м3;

hскл – высота складского помещения, используемая под хранение

продукции, м;

Sо.с. – общая площадь склада, м2;

hо.с. –

высота складского помещения, м.

Автор: В. Лесняк, директор Московской ассоциации

коммерческих складов

Источник: Журнал

«Склад и Техника» №7/2004

|

Прайс-листы и коммерческие предложения по запросу на opora@sovintel.ru

|

Новое на сайте |

Популярное |

Стеллажи, витрины, шкафы, тумбы, антресоль, гардеробы, столы, верстаки, драйверы, сейфы, для одежды, металлические, палетные, глубинные, фронтальные, гравитационные, перекатные, мобильные, консольные, архивные, полочные, торговые, инструментальные, индивидуальные, лабораторные, слесарные, электротехнические, секционные, полки, стойки, рамы, связи, балки, ложемент, палетоместо, поддон, тележка, склад, выставка, офис, архив, хранилище, пожаростойкий, взломостойкий, оружейный, замок, электронный, кодовый, ключ, кресло, стул, кабельканал, проектирование, доставка, сборка, монтаж, эргономика, пространство, экологичность, соответсвие, стандарт, сборный, разборный, зацеп, кронштейн, винт, гайка, эксцентрик, анкер, бетон, груз, грузоподъёмность, нагрузка, способность. Компания "Опора" - город Хабаровск.

Компания "ОПОРА" предлагает

Стеллажи

• Универсальные

• Торговые

• Грузовые

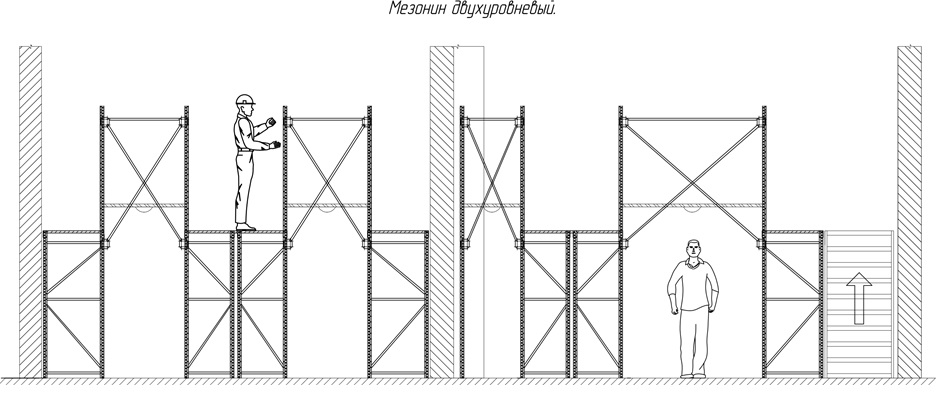

• Мезонины

• Консольные

• Палетные

• Гравитационные

Шкафы и тумбы

• Архивные

• Картотечные

• Гардеробные

• Инструментальные

Верстаки

• Универсальные

• Усиленные

Сейфы

• Шкафы бухгалтерские

• Взломостойкие

• Огнестойкие

• Встраиваемые

• Оружейные

Дополнительное предложение

• Мебель для офиса

• Мебель для химических и медицинских лабораторий

• Мебель для электро- и радиотехнических производств

• Интернет-магазин

Новости компании